Description

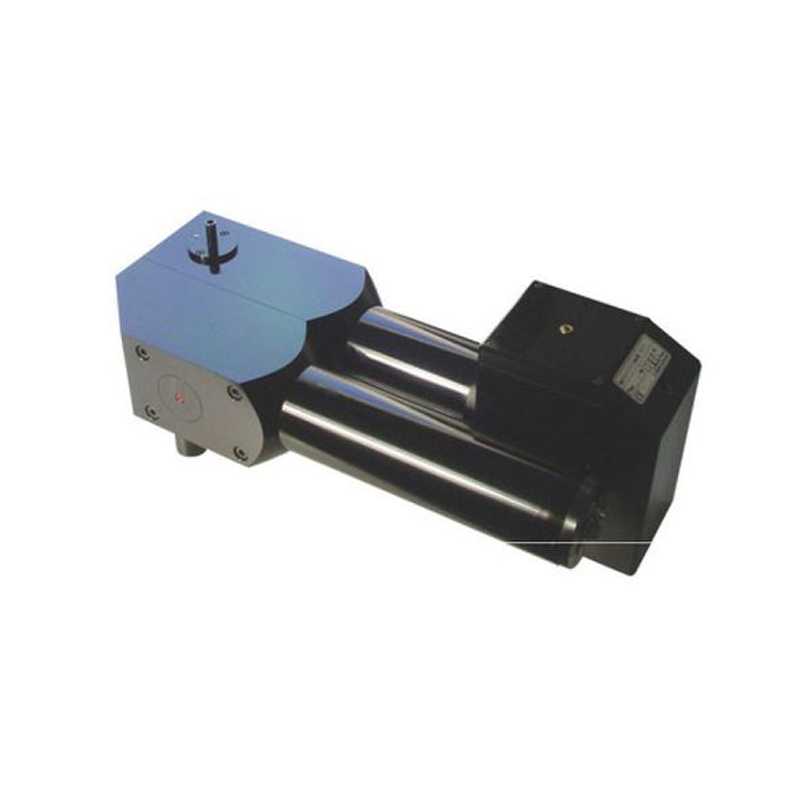

图1: DustView II

在生产,运输和填充粉末、散装物料、颗粒、颗粒物等时会产生粉尘。这些粉尘可能会对职业安全和生产可靠性产生负面影响。

此外,粉尘会污染环境,并且在丧失生产力方面起着不可忽视的作用。

预防我们不希望的粉尘的第一个必要步骤,就是在X落体和撞击后测量粉尘的形成。

DustView II全自动粉尘测量系统能够在X落体和撞击之后快速准确地测量所产生的最小粉尘成分。

借助DustView II可以快速、清晰和可重复地确定单个粉尘的形成行为,因此非常有可能将该系统应用到粉末质量保证领域。

工作原理

图2:DustView II的设计示意图

• 将样品(通常为30 g的散装物料)倒入样品漏斗中。

• 开始测量:阀门自动打开,样品落入集尘器。

• 阀门打开后立即开始测量

• 粉尘散布在集尘器中。所产生的粉尘会导致激光束衰减(消光测量)。在测量过程中可以观察到这种衰减,并分类为0-100之间的粉尘值,其中0=没有因形成粉尘所导致的激光束衰减,即集尘器中仅有很少的粉尘成分,100=激光束由于粉尘形成而完全衰减。

• 粉尘值随时间变化,并指示激光束衰减与0值的关系(0=无衰减)。每次测量之前,将会自动确定无粉尘的0值(校准)。

• 测量结束并自动存储数据

确定粉尘数量作为粉尘行为的参考值

粉尘数(STZ)包括最大粉尘值,以及达到最大粉尘值30秒后显示的粉尘值:

粉尘数(STZ)= 最大值 + 30 s值

测量结果(示例)

图3:两种散装物料的比较

由于混凝土样品具有更细的粒径分布和特定的物料特征,因此该种样品明显比小麦粉样品产生更多的粉尘。小麦粉中含有显著更大的颗粒,它们快速沉淀到集尘器底部,而几乎所有较细的混凝土颗粒即使在30 s之后仍保持悬浮在空气中。

这些比较可以让产品轻松和可验证第在粉尘行为方面获得优化。

这些测量结果具有很高的高可重现性,可以对散装物料实现轻松和经济的生产控制。

固件和软件

完成测量后,结果将直接显示在设备上,并按时间顺序显示为数值。自动存储结果,无需使用额外的PC即可对较早的测量结果进行分析。

系统提供了将报告创建为PDF或文本文件的选项。此外,可以使用打印机立即打印出报告。

除了分析单个测量结果外,DustView II固件还可以对最多10个不同测量值进行比较。上述的报告创建选项在这里也提供。

使用系列测量选项,还可以轻松快速地对多次测量取平均。

还包括用于在外部PC上分析测量结果的评估软件。

DustView II测量设备是2008 – 2010年期间,在AIF Pro INNO II研究项目中(KF 0295803WZ8) 与Bergischen Universität Wuppertal的Dr. E. Schmidt教授合作开发的。